脫硫脫硝活性炭的制備及強度優化

1、制備方法

就生產活性炭的原材料來說,煤質和木質的活性炭較為常見。工業煙氣凈化所需的活性炭量較大,常用煙煤、褐煤等廉價易得的材料制備活性炭。一些農業廢棄物如廢茶、核桃殼、松子殼等也可以作為活性炭的原材料。

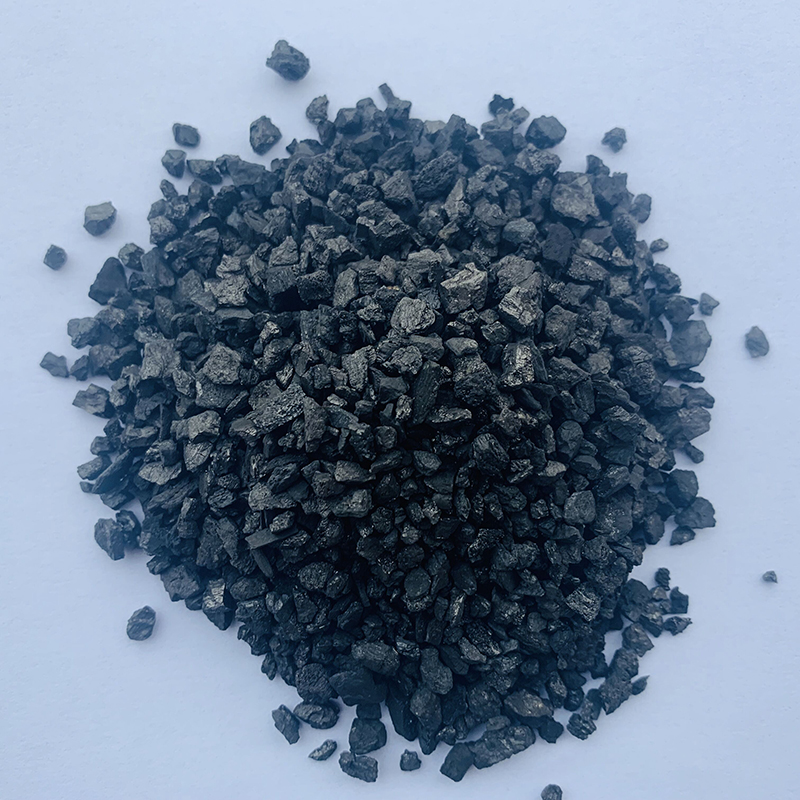

活性炭的制備方法主要包括預處理、成型、碳化、活化四步。原料的預處理包括脫灰和預氧化。脫灰過程可豐富活性炭的孔結構,提高吸附性能,但成本較高。預氧化處理可降低活化溫度,提高吸附性能和產率。成型方法主要有兩種:碳質前軀體直接碳化和粉狀活性炭人工成型。如:將松子殼直接于350~600℃下炭化,篩分出粒度10mm的炭化料使用水蒸氣在750~900℃下活化,得到活性炭的碘吸附值高達950mg/g。此種前驅體直接炭化成型的方法制備的活性炭,雖然可以獲得高的比表面積及吸附性能,但是高溫活化過程容易造成成型顆粒結構的坍塌和機械強度的降低。

以粉狀白酒糟活化炭為原料,以羧甲基纖維素(CMC)為增稠劑、煤焦油和酒糟活性炭灰分堿處理溶出液來粘結成型,4MPa成型壓力下制得的成型活性炭碘吸附能力在600mg/g以上,經500~800熱處理,側壓強度保持在120N/cm以上。近年來化學自成型法逐漸被廣泛研究,即使用磷酸或氯化鋅等脫水劑作用于木質活性炭,使木質素或纖維素進行水解、脫水、縮合等反應,直接生成具有一定比表面積的活性炭。使用50%的磷酸浸漬杉木屑,溶脹后捏合成型,于450℃下保溫1h直接制得比表面積在1600m2/g以上的活性炭。自成型法需耗費大量的脫水劑,成本較高,且一般以天然植物為原料,經炭化和活化后主要轉化為較為疏松的無定形炭,機械強度較差,強度太低容易使活性炭在運輸過程中粉塵化,不適合大批量的工業應用。

2、機械強度優化

將活性炭進行大規模的工業應用,對強度的要求是必不可少的。波濤活性炭廠家選取了幾種來自不同產地的市場上常見的活性炭,研究發現煤質活性炭的機械強度明顯優于椰殼活性炭。以土耳其瀝青質(含40%灰分)為碳源,經高溫加壓膨脹預炭化和三步升溫炭化,制備了平均孔徑150μm的泡沫碳,其密度為800kg/m3,經1323K炭化后,抗壓強度由瀝青原材料的10MPa提高到了18MPa,瀝青中高含量的灰分為泡沫碳的機械強度提供了支持。將其與煤質、煤焦油瀝青質、石油瀝青質以及三井公司的AR瀝青質泡沫碳(萘經過催化聚合得到)進行了密度和抗壓強度的對比,此四種碳材料密度分別在160~800、560~670、340和200~600kg·m-3,相應的抗壓強度分別為2.5~18.7、8~18.2、3.9和1~4MPa。

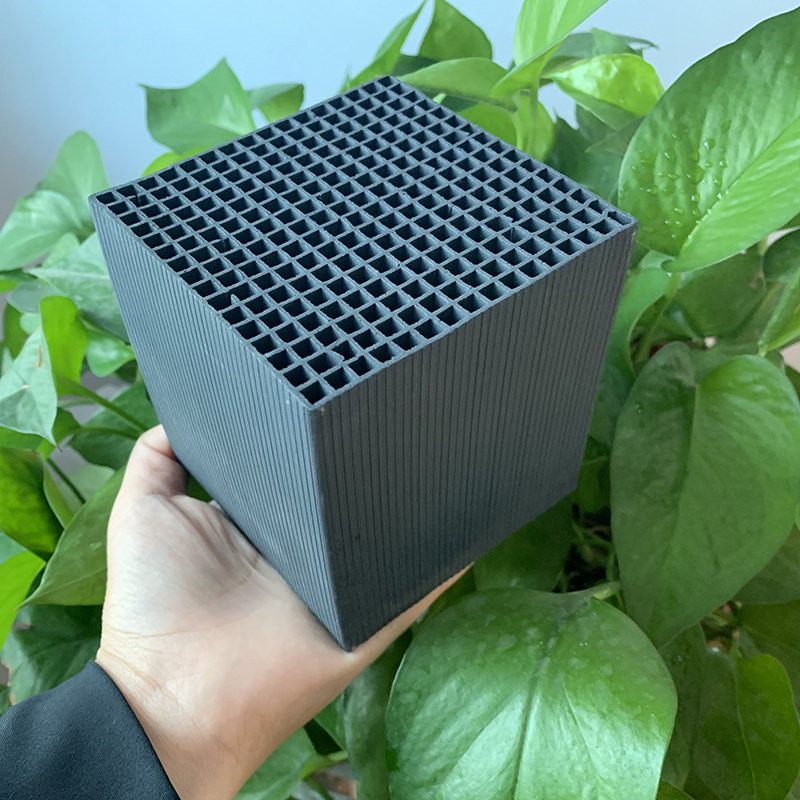

發達的孔隙結構會導致碳骨架脆弱,機械強度降低。目前工業上主要使用粉末狀原料通過添加粘結劑經擠壓成型,高溫炭化制得所需形狀的活性炭。此方法主要通過添加粘結劑來達到成型和強度要求,關鍵在于粘結劑的選擇和炭化活化工藝條件的控制。無機粘結劑容易提高活性炭的強度,但是添加過多容易導致比表面積的降低,降低脫硫脫硝性能。而有機粘結劑在后續煅燒過程中碳化變為疏松的無定型碳,對機械強度的提高程度有限。波濤活性炭廠家發現椰殼活性炭的抗壓強度很難達到5MPa以上,而焦油活性炭則比較容易,以聚乙烯醇縮丁醛(PVB)為粘結劑,鄰苯二甲酸二丁酯(DBP)為增塑劑,通過混合、成型硬化及900℃炭化處理,發現高的成型壓力下得到的活性炭的抗壓強度也相應的較高,在400MPa的成型壓力下,焦油活性炭的抗壓強度可達到6.02MPa(密度0.55g·cm-3),而相應的椰殼活性炭的抗壓強度為其比表面積為4.50MPa(密度0.59g·cm-3)。

以太西煤為原料,添加了15%的天然粘結劑NPA,200kN成型壓力下成型,經炭化和水蒸氣活化制得活性炭,800℃下活化,當活化時間由90min延長至180min時,活性炭的機械強度由93.04%減小到88.32%。使用陜西榆林廢棄的半焦,以煤焦油為粘結劑,經600℃碳化,800℃下使用CO2活化制備了耐壓強度在11.21MPa的柱狀活性焦,相應的平均脫硫率達到90%。